現場でよくあるロボットのトラブル事例と、未然に防ぐための具体策

なぜロボットのトラブルは発生するのか?現場の背景と課題

製造現場で活躍する産業用ロボットや自動機は、省人化や生産効率の向上に不可欠な存在です。一方で、「突然ロボットが動かなくなった」「誤動作でラインが止まった」といったトラブルも珍しくありません。なぜこうしたトラブルが発生するのでしょうか?現場の実態を踏まえて主な背景を整理します。

-

多品種少量生産への対応が求められる

製品ごとの切り替えや段取り替えが頻繁に発生し、ロボットのプログラムや治具の交換ミスが起きやすくなります。例えば、段取り作業中に手順を誤ることで、異なる製品のプログラムが残ったまま動作し、トラブルの原因となるケースも。

作業者ごとに段取り方法が異なってしまい、情報共有不足から対応ミスが重なりやすいのも現場特有のリスクです。 -

設備の老朽化やメンテナンス不足

長年稼働している設備では、センサーやモーター、配線といった消耗部品が劣化し、予期せぬ誤動作や停止につながります。

定期点検や記録管理が不十分な現場では、突発的な故障が頻発しやすく、ライン全体の稼働率低下を招くこともあります。 -

現場環境の変動

温度変化や湿度、粉塵・油分の影響で、ロボットや制御盤に不具合が発生しやすくなります。

設置場所の移動やレイアウト変更時に、配線やセンサーの調整が不十分だと、誤動作や信号ロスにつながる事例も多く見受けられます。

これらの課題を放置すると、トラブル発生時の復旧に多大な時間とコストがかかり、現場の生産性を大きく損なうことになります。

他の自動化設備・手段との違い:ロボット特有のトラブルポイント

ロボットを導入するメリットは大きいものの、専用機や手作業と異なる独自のリスクや注意点があります。現場でよく迷うポイントを整理しましょう。

-

専用機との違い:複雑な制御ゆえのトラブル多発

専用機は単一作業に特化しており、動作範囲や工程が限定されています。そのため、故障箇所も特定しやすくトラブル対応も比較的容易です。

一方ロボットは多軸制御や複雑なプログラムで多様な作業をこなすため、エラー発生箇所が多岐にわたり、原因究明や復旧に手間取ることが多いのが実情です。 -

手作業との違い:柔軟な現場対応が苦手

人手作業ならワークのズレや異物混入といったイレギュラーな事象にも、その場で柔軟な判断が可能です。

ロボットは想定外の状態に弱く、微調整や臨機応変な対応が難しいため、トラブル発生時の復旧に時間がかかる傾向があります。 -

制御システムとの連携:インターロックや信号ミスに注意

ロボットは搬送装置やセンサー、制御盤などと密接に連携しています。インターロック信号の設定ミスやタイミング不良があると、全体のライン停止につながる重大なトラブルになりがちです。

制御設計や配線のミスが誤動作を招くため、システム全体の設計・施工に注意が必要です。

現場で実際に起きたロボットのトラブル事例とその仕組み

現場で発生しやすいロボットのトラブルを、具体的な作業や工程例とともにご紹介します。なぜ起こるのか、その仕組みも解説します。

-

ワークの取りこぼし・位置ズレ

搬送ロボットがワークをつかみ損ねてしまう、あるいは把持したワークが所定の位置からズレてしまう事例です。

原因はセンサーの感度不良や治具の摩耗、ワーク供給位置のズレなど様々。生産切り替え時や治具交換後に発生しやすく、現場作業者が気づきにくい点も厄介です。

対策としては、定期的な治具点検やセンサー調整、ワーク供給機構の見直しが不可欠です。 -

ロボットアームの急停止・誤動作

作業中に突然アームが動かなくなり、ライン全体がストップしてしまうトラブル。

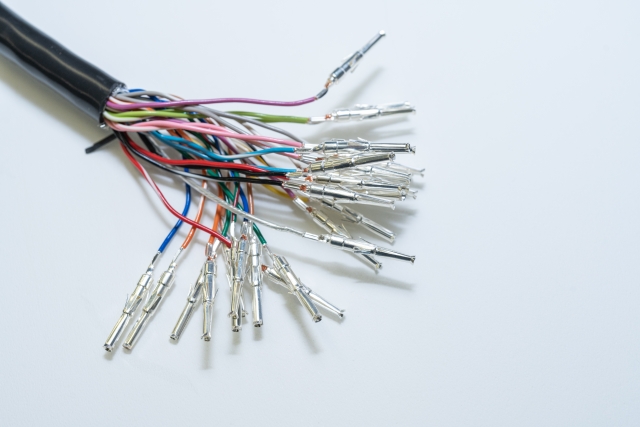

主な原因はセーフティーセンサーの誤検知、配線の断線、制御盤リレーの不良など。特に可動部の配線は断線しやすく、定期点検での発見が重要です。

配線やリレーの劣化チェック、センサーの設置環境の最適化が再発防止に有効です。 -

プログラムミスによる動作不良

新製品対応や仕様変更時、プログラムの一部だけ修正し全体の動作検証を怠ることで、意図しない動作や停止が発生します。

特に複雑な分岐や条件設定が増えると、レビューが不十分なまま現場にリリースされがちです。

プログラム変更時のチェックリスト運用や、複数人でのレビュー徹底が必須です。 -

周辺機器との連携不良

ロボットと搬送装置・センサー・計測機器の信号がうまく連動せず、全体のラインが停止する大きなトラブルに発展。

インターロック信号の設定ミスや、動作タイミングのズレが主な原因です。

配線図やインターロック設定の見直し、制御システム全体での検証が再発予防のポイントです。

品質安定・省人化・工数削減に効く、未然防止策のポイント

ロボットのトラブルを未然に防ぐ具体的な方法を、現場作業や他部門との連携に着目してまとめました。

-

定期的なメンテナンスと点検を徹底する

センサー・モーター・配線・制御盤の消耗部品を定期的に点検し、異常を早期発見することで重大トラブルを防げます。

点検記録を残し、傾向管理による故障予知を行うことで、計画的なメンテナンスが可能になります。他部門との情報共有も重要です。 -

作業標準書・チェックリストの運用強化

段取り替えやプログラム変更時の作業手順を標準化し、作業者ごとのバラツキやうっかりミスを防止します。

チェックリストを活用することで、工程ごとの抜け漏れを防ぎ、現場全体の品質安定に寄与します。 -

教育・訓練の継続的な実施

ロボットの操作やトラブル対応について、現場担当者への定期教育やOJTを実施しましょう。

実際のトラブル事例を教材に用いることで、現場力・対応力を底上げできます。新任者や異動者向けにも効果的です。 -

設備導入時の事前検証とシミュレーション

新規設備導入やレイアウト変更時には、動作検証や制御システムのシミュレーションを徹底。その現場環境に合った設計(制御盤配線やインターロック設定など)を行うことで、導入後のトラブルを大幅に低減できます。

他部門(生産技術・保全・現場作業者)との連携も忘れずに。 -

周辺装置・制御システムとの連携強化

ロボット単体だけでなく、周辺設備や上位制御システムとの信号連携も定期的に確認することが大切です。

配線図やインターロックの設計・運用を見直し、ライン全体としての最適化を意識しましょう。

実際によくある失敗例と、その原因・注意点

現場でよく見かける失敗例と、その背景や注意点を深掘りします。同じトラブルを繰り返さないために、ぜひ参考にしてください。

-

プログラム変更時の確認不足

新製品や仕様変更時、修正箇所だけの動作確認で済ませてしまい、全体の流れを見落として誤動作やライン停止を招くことがあります。

シミュレーションや第三者レビューを徹底し、変更の影響範囲を必ず確認しましょう。 -

メンテナンス記録の未整備

点検や部品交換履歴が残っていないと、過去のトラブル傾向や交換タイミングが分からず、同じ故障を何度も繰り返す結果になります。

記録簿や管理台帳を整備し、現場内・保全部門と情報共有を進めましょう。 -

現場環境変化への対応遅れ

設備移設や周辺設備追加時に、既存の配線やセンサー設定を見直さず、誤動作が多発するケースが多くあります。

設備変更時には必ず現場確認を実施し、再調整や検証を怠らないことが重要です。 -

教育不足による操作ミス

担当者の異動や新人の増加時、ロボット操作やトラブル対応の知識不足で誤操作や復旧遅延が目立つことがあります。

定期的な教育・訓練をルーチン化し、現場全体の底上げを意識しましょう。 -

制御盤や配線の設計ミス

制御盤内の配線取り回しや信号割り当てミスで、予期せぬ誤動作や設備停止が発生します。

専門業者による設計・施工や、第三者によるチェック体制の導入が有効です。

現場の課題解決はエンズアップに無料相談を

ロボットや自動化設備のトラブルを防ぐには、現場に最適化された設計・運用・保守のノウハウが欠かせません。しかし、

- 「制御システムや配線設計の専門知識が社内に足りない」

- 「現場に合う改善案が見つからない」

- 「複数社の提案を比較したいが、どこに相談すればよいかわからない」

といった悩みを抱えている現場担当者も多いのが実情です。

そんな時は、製造業専門の無料マッチング相談プラットフォーム「エンズアップ」をご活用ください。

- 構想段階から相談OK。図面や仕様が未確定でも、現場課題や改善アイデアについて気軽にご相談いただけます。

- 完全無料で、最大5社の専門企業をご紹介。2営業日以内に複数社の提案が届くので、納得感ある比較・選定が可能です。

- 関西圏を中心に100社以上の登録企業。現場経験豊富なエンジニアが、設備導入・改修・制御システムの見直しなど幅広く対応します。

- オンラインチャット形式で、スピーディかつ柔軟にやり取り可能です。

「制御システム」「制御盤配線」などの技術課題から、運用・保守の改善提案まで――

現場の課題解決はエンズアップにお任せください。まずは無料相談から、お気軽にご利用ください。