供給機が壊れやすい本当の理由と、現場でできる実践的な改善策

なぜ供給機は壊れやすいのか?背景と現場での悩み

製造現場で「供給機の停止が多い」「部品が詰まりやすい」「修理や保守対応が頻発する」といった声は、決して珍しくありません。供給機は生産ラインの安定稼働を支える最前線の装置であり、そのトラブルは生産全体に直結します。では、なぜ供給機は他の設備よりも壊れやすいのでしょうか?

-

連続稼働による負荷蓄積

供給機は24時間体制で稼働することも多く、停止が許されない装置です。少しの摩耗や劣化でもトラブルの引き金となりやすく、特に軸受や摺動部は短期間で消耗します。突発的なライン停止は、現場の生産計画にも大きな影響を及ぼします。 -

多様なワークへの対応負荷

部品ごとに寸法や形状のバラツキが存在し、ロットごとに微妙な違いが生じます。適切な調整や設計がなされていない場合、部品が詰まって供給が止まったり、想定外の動作不良を引き起こします。特に多品種少量生産のラインでは、このリスクが高まります。 -

異物混入・清掃不良が招く故障

切削くずや粉塵、油分などが装置内部に入り込むことで、センサー誤動作や機構部の損傷が発生します。現場環境を無視した運用は、トラブル頻度を大きく上げてしまいます。 -

設計・選定ミスの影響

汎用機の流用や、「とりあえず合いそうな装置」の導入は、現場の実情と合わずに初期トラブルを多発させます。ワーク特性や現場環境に合わせた設計・選定が不可欠です。

手作業や他の搬送装置との違い──供給機特有の弱点を知る

手作業供給との比較で見えるリスク

-

現場対応力の差

人手での供給作業は、部品のばらつきや異常品をその場で判断し、柔軟に対応できます。しかし供給機は条件外のワークに極端に弱いため、たった1個の異常品でライン全体が停止することも。手作業とは異なり、その場しのぎの対応ができないのが現実です。 -

異常検知・復旧のタイムラグ

作業者であれば異常を即座に発見し、手を止めて対処できますが、供給機はセンサーや制御ソフト頼り。異常検知が遅れたり、復旧までに時間がかかることで、不良品流出や生産ロスにつながるリスクがあります。

コンベアや他搬送設備との違い

-

動作の複雑さ・調整ポイントの多さ

供給機は単純な搬送にとどまらず、部品の向きや順序の制御・個数管理など複雑な動作が求められます。調整ポイントが多い分、故障トラブルの発生箇所も増えます。生産品目が増える現場ほど、調整工数がかさみがちです。 -

メンテナンスの手間・頻度

コンベアは比較的構造がシンプルで、日常点検も容易ですが、供給機は繊細な機構部品やセンサーが多数あります。定期的な分解・清掃や、細部にわたるメンテナンスが欠かせません。

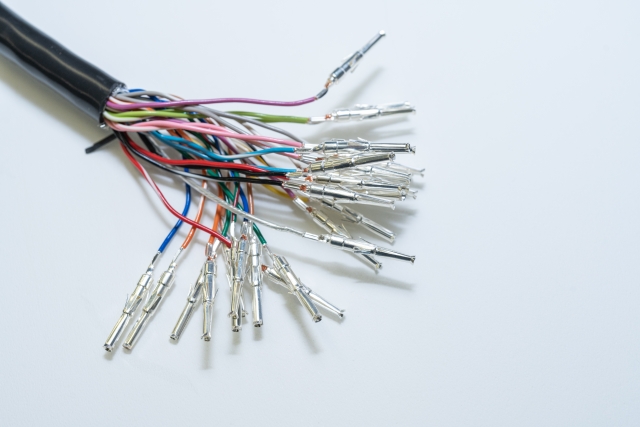

供給機の構成と、壊れやすいポイントをやさしく解説

供給機の故障リスクを理解するには、基本的な構成と弱点を押さえておくことが重要です。以下、主な構成要素と現場で起こりやすいトラブルを解説します。

-

パーツフィーダー部

部品を振動や回転で送り出すパーツフィーダーは、摩耗や振動部のネジ緩みが発生しやすい部分です。緩みが起きると異音や送り不良の原因となり、部品供給が停止してしまいます。 -

直進フィーダー・ガイドレール

部品を整列させて搬送する役割の直進フィーダーやガイドレールは、詰まりやレール摩耗、汚れの堆積がトラブルの主因です。現場での定期清掃や、摩耗チェックが不可欠です。 -

センサー・カウンタ部

部品有無や位置を検知するセンサーは、粉塵・油分・切粉の付着で誤検知を起こしやすい箇所です。誤動作が続くと不良品流出やライン停止につながるため、日常点検が重要です。 -

制御システム

供給機全体を管理する制御盤やPLCは、センサー信号の不良や配線トラブルが命取りとなります。信号の異常を早期発見しないと、トラブルの連鎖を招くこともあります。 -

エアシリンダ・アクチュエータ

部品を押し出す動作部は、エア漏れ・シリンダ摩耗・グリス切れなどの故障が多発します。定期的な給油やパッキン交換が怠られると、思わぬライン停止を引き起こします。

特に「機械設計段階でワーク特性や現場環境を十分に考慮しない」場合、初期トラブルの温床となります。現場現物での評価や、周辺環境を踏まえた設計が重要です。

供給機の改善で得られる現場メリット

供給機のトラブルを抑えることで、現場には多くのメリットが生まれます。

-

ライン停止リスクの低減

信頼性の高い供給機は、生産ライン全体の安定稼働を支えます。突発的な停止が減ることで、納期遅延や生産計画への悪影響を最小限に抑えられます。 -

メンテナンス工数の削減

壊れにくい設計と運用体制を整えることで、点検や修理にかかる現場工数が大幅に減少します。人手不足対策や、担当者の負担軽減にも直結します。 -

不良品流出の防止

部品供給トラブルが減れば、不良品の混入や後工程への影響も激減します。品質管理部門とのトラブルも減り、全体最適につながります。 -

作業者のストレス軽減

頻繁なトラブル対応や修理作業が減ることで、現場担当者の心理的な負担も大幅に軽減されます。余計な応急対応から解放され、コア業務に集中できます。

現場でよくある失敗例と注意点

供給機の選定・運用で現場が陥りやすい失敗を、具体的な作業例とともに解説します。

-

ワークのばらつきを過小評価

図面上の寸法だけで設計を進め、実際の現物サンプルによる評価を怠ると、いざ現場で動かしたときに詰まりや異常動作が頻発します。特に海外調達品や樹脂成形ワークはばらつきが大きいため、実物確認が欠かせません。 -

清掃・点検手順の曖昧さ

定期清掃や点検の基準・手順が明確でない場合、汚れや摩耗の進行を見逃して突発故障につながります。作業者ごとのバラツキを防ぐため、マニュアルやチェックリストの整備が必須です。 -

制御システムの不具合見逃し

センサーやPLCからの信号異常に気づかず、誤動作や供給停止を繰り返す例が多発しています。履歴管理や定期的な信号チェック体制を構築し、トラブル予防に努めましょう。 -

現場環境の変化を軽視

温度・湿度や粉塵量の変化が装置の動作に影響を及ぼすことがあります。特に夏場や新設ラインでは、現場環境の変化に合わせたメンテナンスや対策が重要です。

供給機の改善や選定に困ったら──まずはエンズアップに無料相談

供給機のトラブルや選定課題は、単なる修理や部品交換だけで解決できるものではありません。ワーク特性・現場環境・制御システム・機械設計まで、多角的な見直しが必要です。

もし「どのメーカーに相談すべきか悩んでいる」「現場課題をうまく整理できない」「既存設備の改造・入れ替えを検討したい」といったお悩みがあれば、製造業専門の無料相談サービス『エンズアップ』が力になります。

-

図面や仕様が未確定でもOK。現場の課題から相談可能

具体的な仕様書がなくても、現場写真や「困っていること」を伝えるだけで、経験豊富な専門企業が課題整理からサポートします。 -

最大5社を2営業日以内にご紹介。複数社比較で失敗リスクを低減

一度の相談で複数社の提案を受けられるため、コスト・納期・技術力をしっかり比較・検討できます。 -

完全無料&費用負担なしで安心

相談料やマッチング手数料は一切不要。現場の悩みをまずは気軽に投げかけてみてください。 -

関西圏を中心に100社以上の専門企業が登録

「ものづくり大阪」エリアを中心に、現場経験豊富な専門企業が多数参加。納得の提案と現場対応力が強みです。 -

オンラインチャットで写真・図面も簡単送信

現場の写真や資料をそのまま送信して、スピーディーなやりとりが可能。現場のリアルな状況を伝えやすく、やりとりもスムーズです。

供給機のトラブルで悩んだときは、ぜひ一度『エンズアップ』で現場課題を無料相談してみてください。図面がなくてもOK、複数社からの比較提案も受けられるので、最適な改善策を納得して選ぶことができます。