接着剤塗布機(ディスペンサー)とは?現場での使われ方と必要性

製造現場での組立工程では、部品同士を確実に接合するために接着剤塗布機(ディスペンサー)が活躍しています。例えば、電子基板の小型部品の固定、自動車部品のシール材の塗布、家電のパッキン接着など、多様な分野で必須の機械です。手作業ではどうしても生じやすい「塗布ムラ」や「はみ出し」、「不均一な接着」といった課題を、塗布機は安定した動作で解消します。

似た装置との違いと選び方のポイント

-

手作業との比較

手作業による塗布は、作業者の熟練度や体調、日によって仕上がりにバラつきが出やすく、組立後の不良や再作業の原因となります。一方、塗布機は設定した量を正確に吐出できるため「誰がやっても同じ品質」が担保されます。 -

スプレー塗布装置との違い

スプレー装置は広範囲・面状の塗布が得意ですが、線・点・ビード状など「細かなパターン制御」にはディスペンサーが適しています。たとえばパッキンの溝や電子部品の微細パッド部への塗布など、必要な箇所だけ正確に材料を乗せたい場合はディスペンサーが選ばれます。 -

ロボットアームとの連携

ディスペンサー単体でも使えますが、組立ラインの自動化や多軸ロボットと組み合わせることで複雑な動きや多品種への切替にも柔軟対応できます。自動車や精密機器の現場ではこのような「複合設備化」が進んでいます。

接着剤塗布機の構造と機能:現場での使い分けポイント

接着剤塗布機は、主に以下の部品で構成されています。工程や材料の特性に合わせた選定が重要です。

-

供給部

接着剤を貯めるタンクやカートリッジから材料を供給します。高粘度の材料では加圧式、低粘度ではポンプ式など、材料特性によって方式を選びます。例えば自動車部品の組立で使う高粘度シール材は、加圧供給が一般的です。供給不良が発生すると塗布ムラやライン停止の原因になります。 -

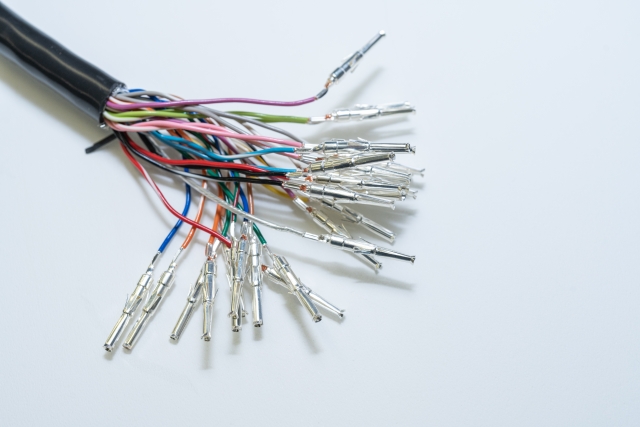

吐出部(ノズル)

ノズルは「線状」「点状」「ビード状」など、塗布パターンに合わせて選択します。接着剤の種類や粘度によって詰まりやすさが異なるため、定期的な清掃やノズル材質の選定も現場では重要です。たとえば微細な電子部品の場合、詰まりによる不良が発生しやすいため、分解・洗浄しやすい構造が求められます。 -

制御部

タイマーやセンサー、制御盤が塗布量やタイミングを管理します。組立ライン全体のPLC(プログラマブルコントローラ)と連動させることで、タクトタイム短縮や不良低減につながります。制御が不安定だと、工程全体に遅れや停止が波及するリスクがあります。 -

駆動部

X-Yテーブルやガイドレールでノズルを動かし、指定した位置に正確に塗布します。シンプルな直線塗布から複雑な曲線、立体構造物への塗布まで、現場の組立構想に合わせて最適な駆動方式を選ぶ必要があります。

他装置との機構比較

-

ピストン方式 vs. ポンプ方式

ピストン方式は「決まった量を高精度で吐出したい場合」に有効です。一方、ポンプ方式は「連続的な塗布」や「高粘度材料の長時間運転」に強みがあります。現場での材料特性や生産タクトに合わせて、切り替えが求められます。 -

単軸 vs. 多軸

単軸タイプは直線や単純な点塗布に適し、パターンが決まった工程での導入が多いです。多軸タイプは立体物や複雑な形状への塗布に対応でき、製品ごとに塗布パターンが大きく異なる場合に選ばれます。

導入メリット:現場改善の実感ポイント

-

省人化による工数削減

熟練作業者による手作業では、人員確保や教育コストがかかるうえ、作業ごとにバラつきが生じやすいです。塗布機の導入により、安定した作業品質を維持しつつ、作業者数を削減できます。現場では「他の工程への人員シフト」や「残業時間の削減」に直結する効果が見込めます。 -

塗布品質の均一化・不良率低減

機械制御により、塗布幅・厚み・長さが常に一定となります。これにより組立後の「接着不良」や「材料のはみ出し」「漏れ」といったトラブルが劇的に減少します。後工程の検査工数やリワーク(手直し)も大幅に減らせます。 -

材料コストの最適化

必要な分だけ正確に塗布できるため、材料のロスや過剰使用によるコスト増を防げます。特に高価な接着剤や2液混合型など、材料コストインパクトが大きいケースでは、塗布機導入による経済効果が顕著です。 -

作業環境の改善・安全性向上

手作業では接着剤の飛散や手指への付着、臭気などが問題となります。塗布機を使えば作業者の曝露を最小限に抑え、作業環境を清潔かつ安全に保てます。特に有機溶剤を含む接着剤を扱う現場では、健康リスクの低減につながります。 -

多品種・小ロット生産への柔軟対応

ノズルや塗布パターンの切替が容易な機種を選べば、製品切り替えや設計変更にも迅速に対応できます。新製品の立ち上げや組立構想段階での工程変更にも柔軟に対応できるため、現場のフットワークが格段に向上します。

導入時の注意点と現場での落とし穴

-

接着剤特性と装置選定のミスマッチ

接着剤の粘度や硬化速度、成分によって最適な塗布方式は異なります。たとえば高粘度材料に低圧ポンプを使うと、塗布ムラや機器トラブルが発生することも。事前に材料メーカー・装置メーカーと相談し、実機テストを行うことがトラブル回避のカギです。 -

設置スペースとライン干渉の見落とし

塗布機本体だけでなく、供給部・制御盤・メンテナンススペースも確保が必要です。既存の組立ラインに後付けする場合、隣接設備や搬送ルートとの干渉が思わぬトラブルとなることがあります。構想段階でレイアウト図による検証が必須です。 -

ノズル詰まり・清掃性の課題

長時間連続運転や一時停止のタイミングで、ノズルが詰まりやすい場合があります。詰まりが発生すると品質不良やライン停止の原因に。自動洗浄機能や分解のしやすい構造を選ぶことで、現場の保全工数や段取り替え時間を短縮できます。 -

制御システムとの連携不備

塗布タイミングやタクトと設備全体の連携が不十分だと、塗布ミスや製品の取り逃がし、最悪ライン停止につながります。特に多品種生産では、制御システム(PLC等)との事前調整や現場での動作検証が不可欠です。 -

多品種対応時の段取り替え容易性

ノズルや塗布パターン変更に時間がかかる場合、生産性が大きく低下します。段取り替え作業の標準化や、治具・プログラムの共有化を進めることで、組立ライン全体の効率化に寄与します。

導入検討・構想段階からエンズアップで相談するメリット

接着剤塗布機(ディスペンサー)は、単純に見えて「材料特性」「組立ラインとの相性」「設置スペース」「制御システム連携」など、現場ごとに最適解が大きく異なる機械設備です。設計・構想段階から専門家へ相談することで、思わぬトラブルや無駄な投資を回避できます。

エンズアップなら、

- 完全無料・2営業日以内に最大5社の専門企業を紹介 : どんなに初期段階の相談でも、費用負担なくスピーディに専門企業の比較ができます。

- 図面や仕様が未確定な構想段階からでも相談OK :「まだ検討中」でも、工程や組立イメージだけでプロが最適な提案をしてくれます。

- 複数社の提案を比較でき、納得の選定が可能 :各社の強み・特徴を分かりやすく比較でき、現場に最適な選定をサポート。

- オンラインチャットで迅速かつ柔軟なやりとりが可能 : 現場からの細かな疑問や条件変更にもスピーディに対応します。

「自社の工程に合う塗布機は?」「既存機械との組み合わせは大丈夫か?」「構想段階でまだ図面もない…」そんなお悩みでも、まずはエンズアップにご相談ください。現場経験豊富な専門家が、貴社のものづくり現場に最適なソリューションをご提案します。