はじめに

製造業の現場では、予算不足により、老朽化した設備の更新が遅れる、新規投資が難しい、生産効率が低下する といった課題に直面することが少なくありません。 しかし、限られた資金の中でも、既存設備の活用や小規模な改善策によって生産ラインの効率化を進めることは可能です。 本記事では、低コストで実現できる改善策 に焦点を当て、実践的な戦略を紹介します。

現状の生産ラインを見直す

生産ラインの効率化を目指す第一歩は、現場の課題を正確に把握し、低コストで効果的な対策を講じること です。 まずは、ボトルネックの特定や稼働データの分析を行い、どの部分を改善すべきかを明確にしましょう。 その上で、「部分的な自動化」や「既存設備の改良」といった手法を用いることで、大きなコストをかけずに生産性を向上させることが可能です。

-

ボトルネックの特定: 生産の進行を妨げている部分を特定し、そこに重点的に対応します。例えば、特定の工程で待ち時間が長くなっている場合、作業の再配分や設備の追加が有効です。

-

稼働データの活用: 設備の稼働率や停止時間を分析することで、非効率な箇所を可視化できます。最近では、IoTセンサーを利用してリアルタイムでデータを収集・分析する方法が広がっています。

小規模な自動化でコスト削減

「完全な自動化は高額だから無理」と思われがちですが、小規模な自動化でも大きな効果が得られる場合があります。

-

単機能ロボットの導入: 多機能で高額なロボットよりも、単一タスクに特化した機械を導入する方が低コストで済みます。

-

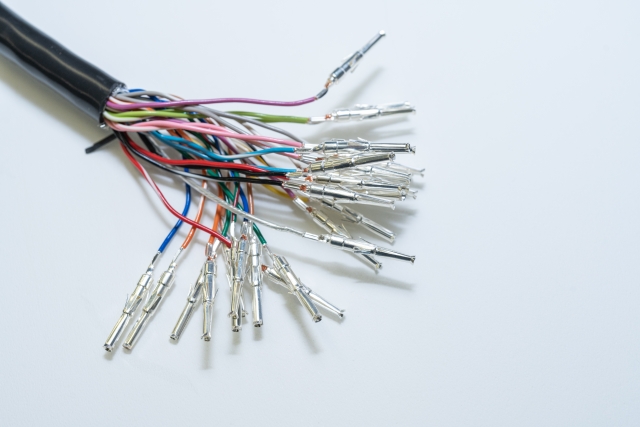

既存設備の改造: 既存の設備にセンサーやPLC(プログラマブルロジックコントローラー)を追加することで、データ収集や簡易自動化が可能になります。こうした「部分的な自動化」は特に予算が限られた現場で有効です。

現場スタッフの役割を最適化

生産効率は設備だけでなく、人の働き方にも強く依存します。

-

多能工化の推進: 一人の作業者が複数の仕事をこなせるように教育・訓練を行い、柔軟な対応力を持たせます。

-

コミュニケーションの強化: 定期的にミーティングを行い、現場スタッフから改善のアイデアを引き出します。現場の視点だからこそ気付ける課題や解決策があるはずです。

ケーススタディ: A社の取り組み

ある中小規模の製造業A社では、予算不足の中で次のような施策を講じました。

-

ボトルネックを解消: 作業工程分析を行い、特定の機械が停止する頻度が高いことを発見。その機械のメンテナンス頻度を増やした結果、稼働率が10%向上しました。

-

部品運搬の効率化: 手作業で行っていた部品運搬に簡易コンベアを導入。これにより、作業者の移動時間が30%削減されました。

-

IoT導入で稼働データを収集: 最小限のコストでIoTセンサーを導入し、設備の稼働状況を可視化。特に、「どの時間帯に設備が停止しやすいのか」「どの工程でムダが発生しているのか」をデータに基づいて分析することで、効率的なメンテナンス計画を立案しました。 さらに、クラウド連携をせずにローカル環境でデータを記録することで、月額コストの増加を抑えつつ、リアルタイムでの稼働監視を実現しました。

まとめ

予算不足という制約があっても、視点を変えることで生産ラインの効率化を実現できます。現状の見直し、小規模な自動化、スタッフの働き方の最適化など、取り組める課題は多岐にわたります。特に、低コストで設備の稼働データを活用する手法は、今後ますます重要性を増すでしょう。ぜひ、今回紹介したアイデアを参考に、現場での改善活動に取り組んでみてください。